»MultiSkive«: Auslegungsgrundlagen für Mehrschnittstrategien

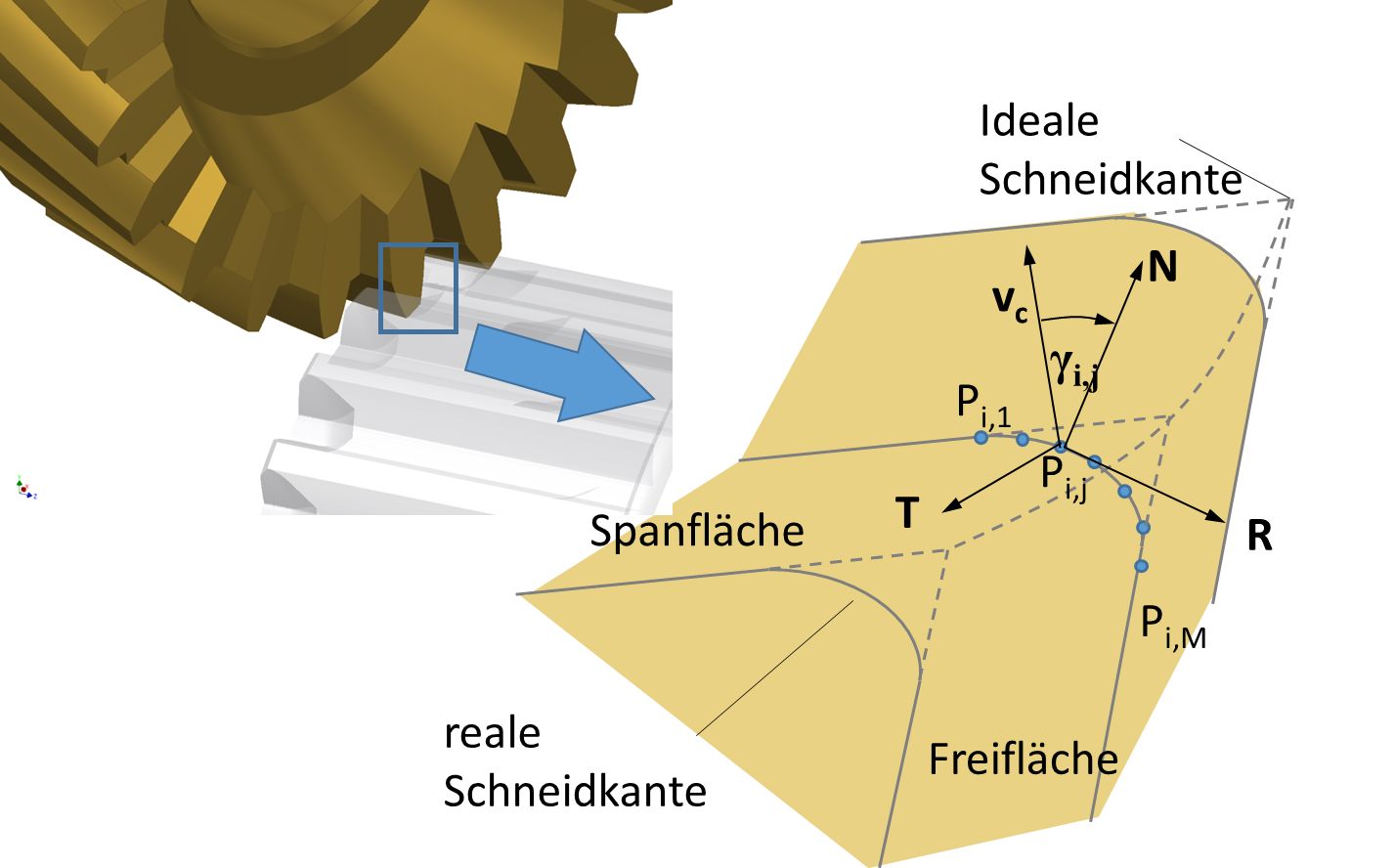

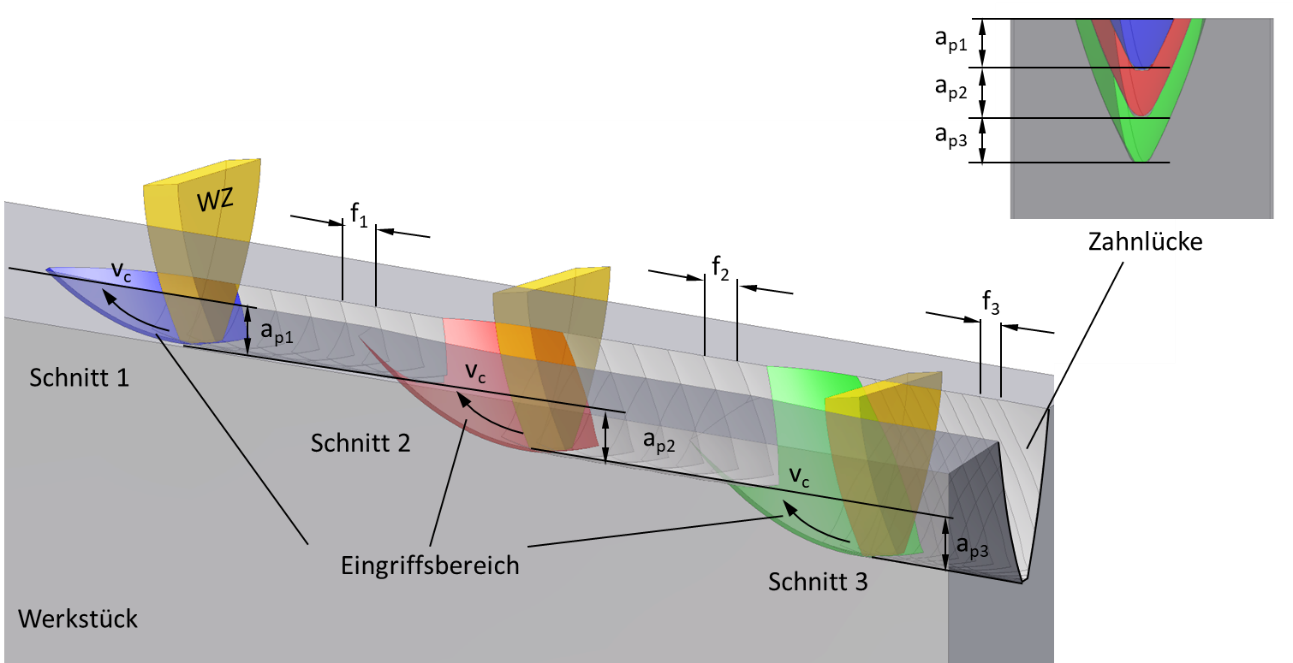

Nach dem aktuellen Stand der Forschung ist beim Wälzschälen der Einsatz von Mehrschnittstrategien unumgänglich. Grund dafür ist die Tendenz zu stark negativen Spanwinkeln bei steigender Schnitttiefe.

Durch die beträchtliche Anzahl der Schnitte steigt auch die Zahl der Freiheitsgrade bei der Prozessauslegung – jedoch fehlt ein einheitliches Rechenmodell. In einem aktuellen Forschungsprojekt soll diese Lücke geschlossen werden.

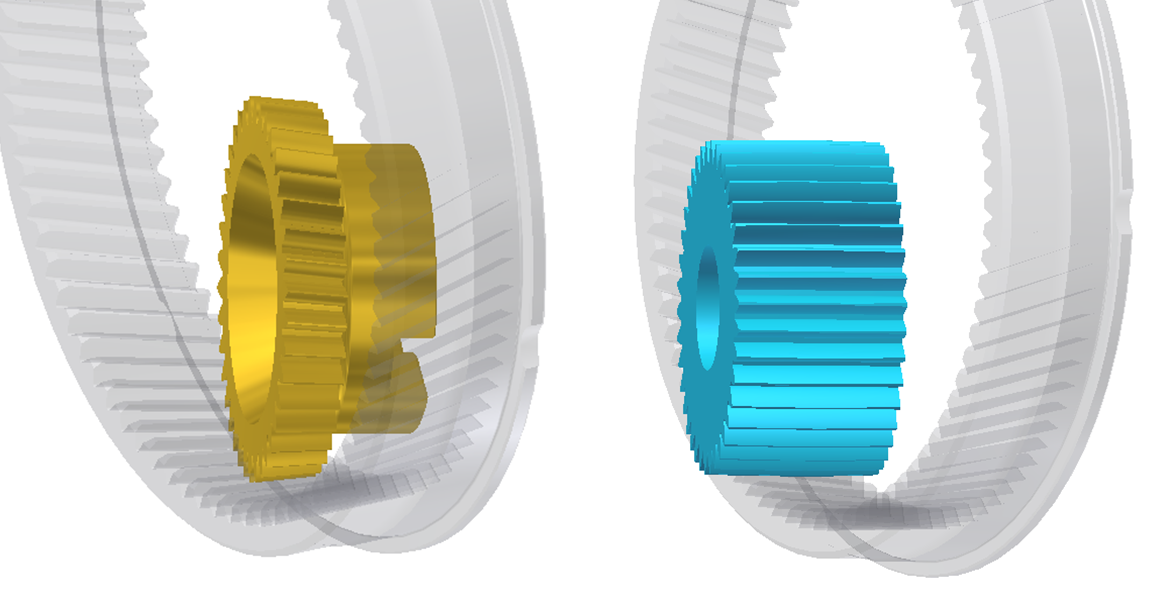

Dazu werden Grundlagenversuche zu den Einflüssen der wichtigsten produktivitätsbestimmenden Auslegungsparameter Schnitttiefe / Schnittanzahl und Vorschub durchgeführt.

Auf Grundlage der Ergebnisse soll ein Modell für Werkzeugbelastung und Spanbildung entstehen, das künftig eine zielgenauere Auslegung von Mehrschnittstrategien möglich machen soll.